Tecnologia di rivestimento ad Arco

Caratteristiche del processo di rivestimento ad Arco:

- L'evaporazione ad arco avviene nella camera.

- Per l'arco, si utilizzano principalmente materiali conduttivi come i metalli.

- Nella camera si ottiene un elevato grado di ionizzazione.

- I rivestimenti depositati con la tecnologia di rivestimento ad arco presentano un'adesione eccellente.

- Nelle camere ad arco si ottiene un elevato tasso di separazione.

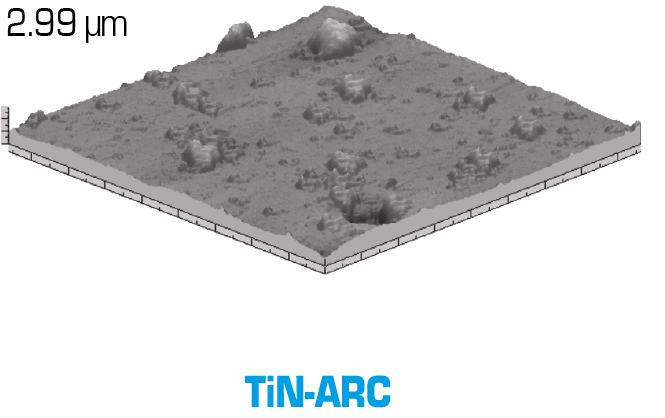

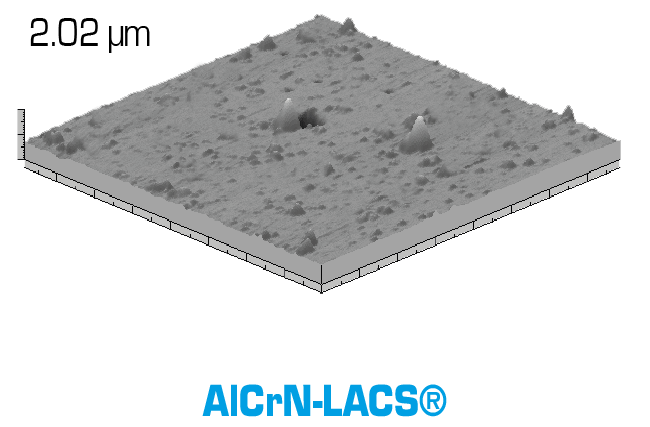

- I droplets prodotti dal processo ad arco aumentano la rugosità della superficie (Sa~0,2µm; Sz~2,1µm).

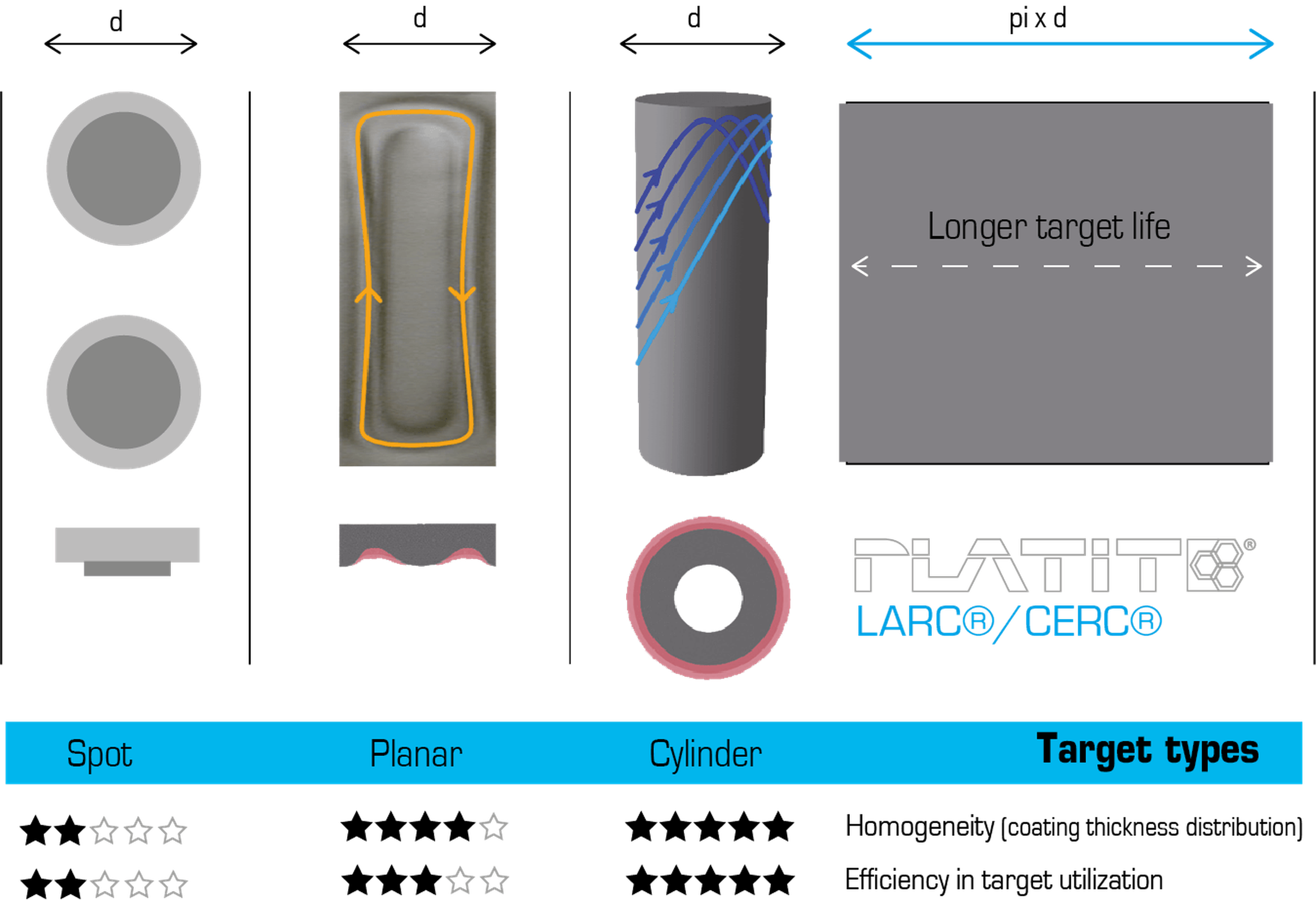

LARC® (LAteral Rotating Cathode) e CERC® (CEntral Rotating Cathode) sono i marchi registrati di PLATIT per catodi cilindrici rotanti con tecnologia ad arco nella porta della camera e al centro della camera di rivestimento.

Rispetto ai catodi convenzionali, i catodi rotanti presentano diversi vantaggi:

- La composizione di un rivestimento con target non legati è programmabile in modo flessibile.

- Una superficie del target più ampia ed effettiva (pi x d) con una lunghezza del target h costante (pi x d x h) prolunga la durata del target.

- I catodi rotanti consentono un eccellente controllo e stabilità del processo.

- È possibile utilizzare la tecnica dell'etching LGD® (Lateral Glow Discharge) al fine di ottenere una migliore adesione del rivestimento.

- Nella camera di rivestimento viene creata una distribuzione verticale omogenea dello spessore del rivestimento.

- Tutti i catodi rotanti delle unità di rivestimento Pi di PLATIT hanno una garanzia a vita con possibilità di sostituzione regolare presso i centri PLATIT di sostituzione dei catodi.

Tecnologia di rivestimento Sputter

Caratteristiche del processo di rivestimento con tecnologia Sputter:

- Si possono sottoporre a sputtering anche target con bassa conducibilità termica, come la ceramica pura.

- Durante il processo di rivestimento prevale un basso grado di ionizzazione.

- Rispetto alle tecnologie di sputtering convenzionali, è possibile ottenere un'adesione migliore grazie allo SCIL® (Sputtered Coating Induced by Lateral Glow Discharge) nell’unità Pi411 PLUS SCIL® o allo sputtering nell’unità PL711.

- Elevate velocità di deposizione grazie allo SCIL®, ad esempio 2µm/h con rotazione a 2 tempi.

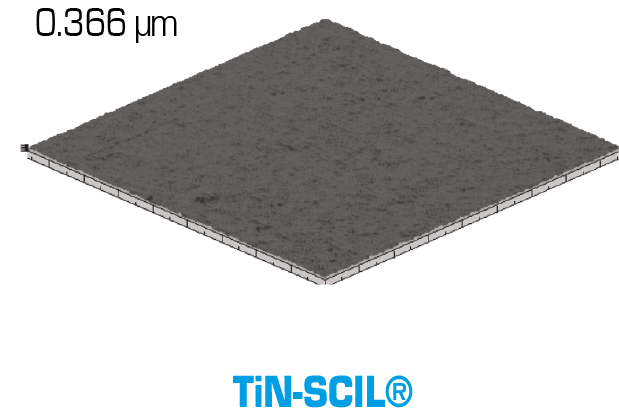

- I rivestimenti con tecnologia sputter raggiungono una superficie liscia senza droplets e senza difetti (Sa~0,02µm; Sz~0,3µm).

Tecnologia Sputter SCIL®

Per raggiungere elevati tassi di deposizione durante lo sputtering, la nostra unità Pi411 PLUS SCIL® utilizza il processo brevettato SCIL® (Sputtered Coating Induced by Lateral Glow Discharge). SCIL® consente lo sputtering ad alta potenza dal catodo centrale.

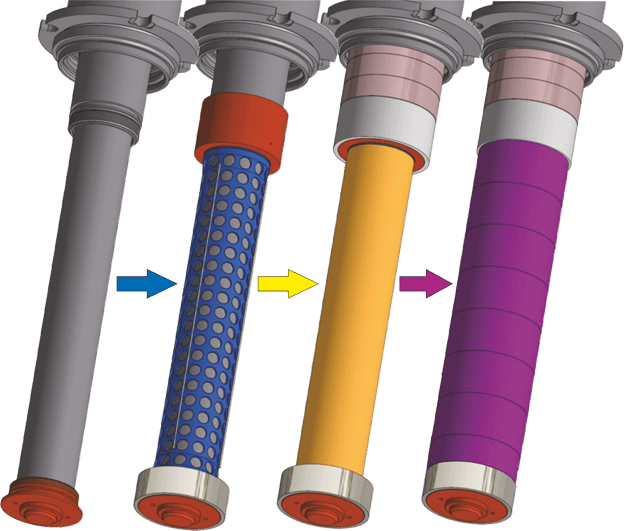

Il catodo è costituito dai seguenti elementi:

- Corpo catodico, comprese le bobine magnetiche con potenza di sputtering fino a 30 kW

- Tubo forato per l'ingresso del refrigerante

- Tubo a membrana tensionato dall'acqua di raffreddamento interna per una buona conducibilità agli anelli di target

- Anelli target in metallo o ceramica

Tecnologia LACS® ibrida: il meglio dei due mondi

Questa combinazione unica consente di ottenere benefici inimmaginabili:

- La tecnologia LACS® raggiunge un'elevata densità di ioni nella camera.

- Vengono ottenuti valori di adesione eccellenti.

- Si ha la possibilità di drogare i rivestimenti ad arco mediante sputtering, ad esempio con materiali ceramici o non conduttivi, per dare vita a proprietà completamente nuove del rivestimento.

- La parte trattata con sputtering consente di ottenere rivestimenti molto più uniformi.

- In generale, la velocità di deposizione è superiore a quella che si ha utilizzando la sola tecnologia dello sputtering, ma inferiore a quella che si ha utilizzando la sola tecnologia ad arco: fino a 3µm/h con rotazione a 2 tempi.

- Il risultato è una qualità della superficie superiore rispetto a quella ottenuta con tecnologia ad arco: Sa~0,1µm; Sz~1,6µm.

Ecco come far funzionare la tecnologia ibrida a vostro favore

L'unità Pi411 consente di utilizzare due tipi diversi di questa tecnologia ibrida.

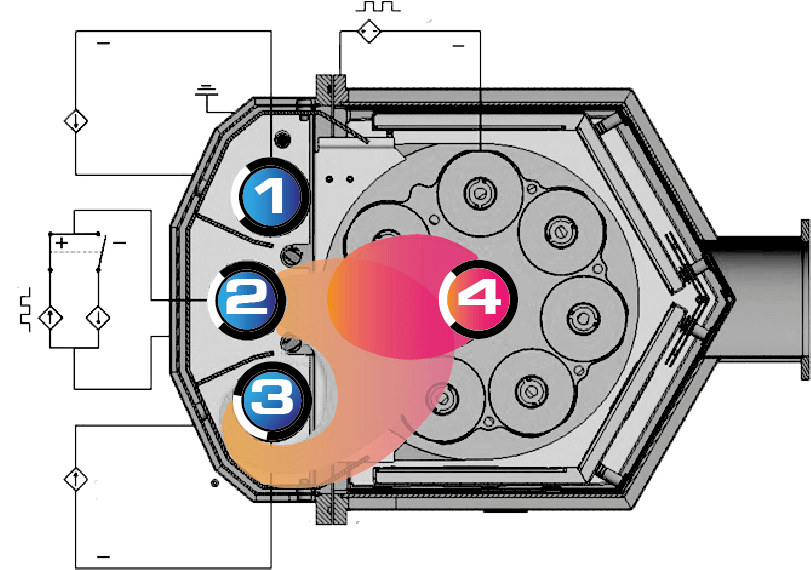

1. Funzionamento simultaneo di LGD® e SCIL®

Per aumentare la densità degli ioni e influenzare le proprietà di rivestimento dei rivestimenti realizzati con tecnologia SPUTTER, è possibile utilizzare contemporaneamente la scarica a bagliore laterale e il rivestimento sputter indotto dalla scarica a bagliore laterale.

La configurazione è la seguente:

- Catodo 1 - 3: LARC®

- Catodo 4: SCIL®

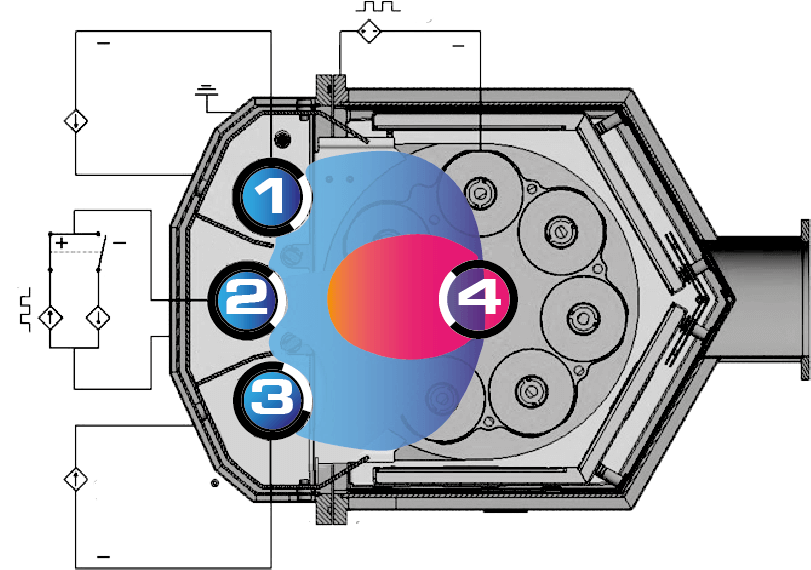

2. Funzionamento simultaneo di LARC® e SCIL

Per un drogaggio mirato dei componenti del rivestimento, conviene combinare la deposizione a vapore ad ARCO con il catodo rotante laterale insieme allo SPUTTERING del catodo con il rivestimento sputter indotto dalla scarica di bagliore laterale.

La configurazione è la seguente:

- Catodo 1 - 3: LARC®

- Catodo 4: SCIL®

Per saperne di più

Per saperne di più, consultare l'articolo tecnico (cliccare per aprire): “Hybrid Coating for Tooling”

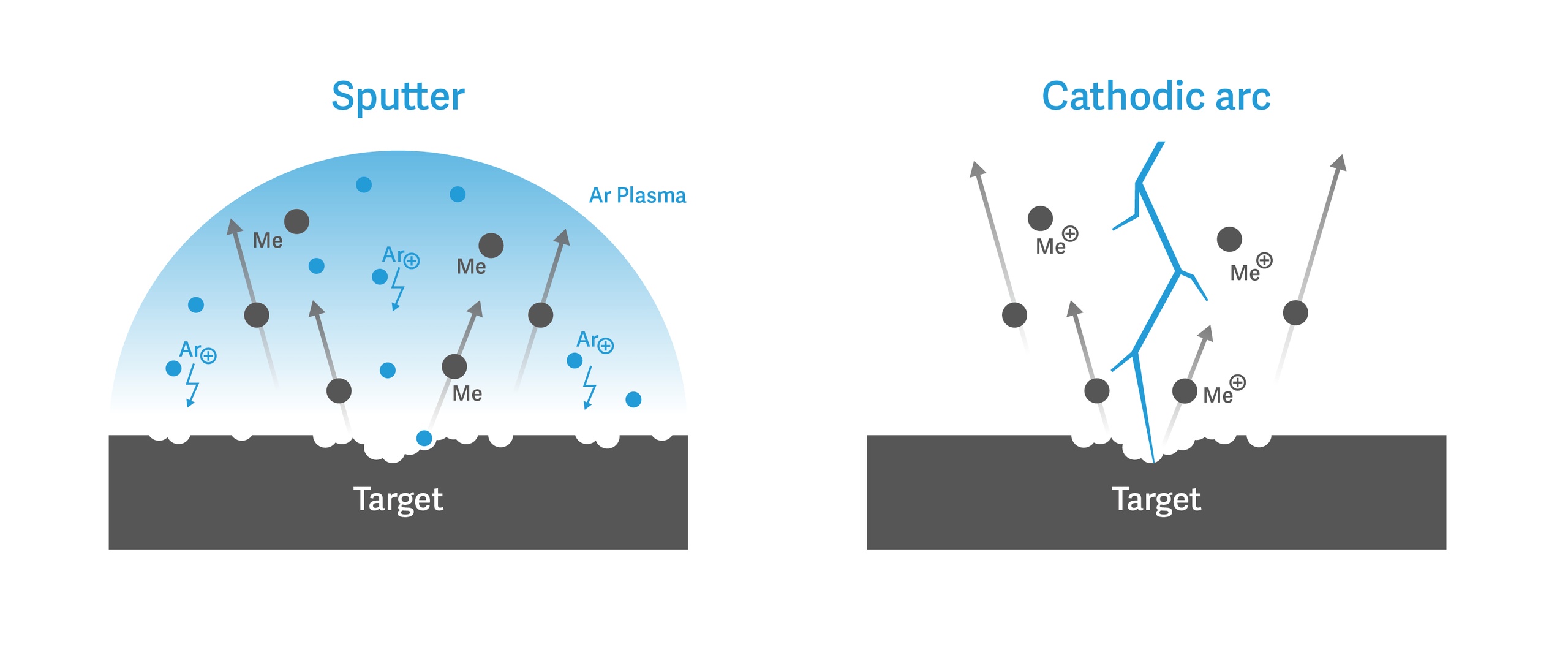

Arco e Sputter: quali sono le differenze?

Con i termini rivestimento ad Arcoe rivestimento Sputter ci si riferisce a due metodi utilizzati per rilasciare ioni dai cosiddetti "target" in modo che si condensino ("depositino") su un materiale in un'unità PVD, con cui formano un rivestimento. Il processo ad arco utilizza un arco elettrico, cioè una forte scarica elettrica, paragonabile a un fulmine, che colpisce in modo permanente il target. Nel processo di sputtering, invece, il target viene bombardato con ioni ad alta energia ("sputtering catodico"), il che provoca il distacco degli ioni dal target.

Entrambi i processi operano in una camera a vuoto sotto alto vuoto, cioè a una pressione molto bassa. Il gas caldo ("plasma") formato dalle molecole caricate elettricamente conduce alla formazione di uno strato sugli oggetti rivestiti. Pertanto, il termine tecnico per questi processi di rivestimento è anche "Physical Vapor Deposition" (PVD), deposizione fisica da vapore. Le proprietà degli strati sono influenzate dai materiali evaporati.

I processi ad arco sono spesso utilizzati per utensili resi più resistenti da rivestimenti duri.

I processi di sputtering sono spesso utilizzati per componenti funzionali, parti e strumenti decorativi o medicali.