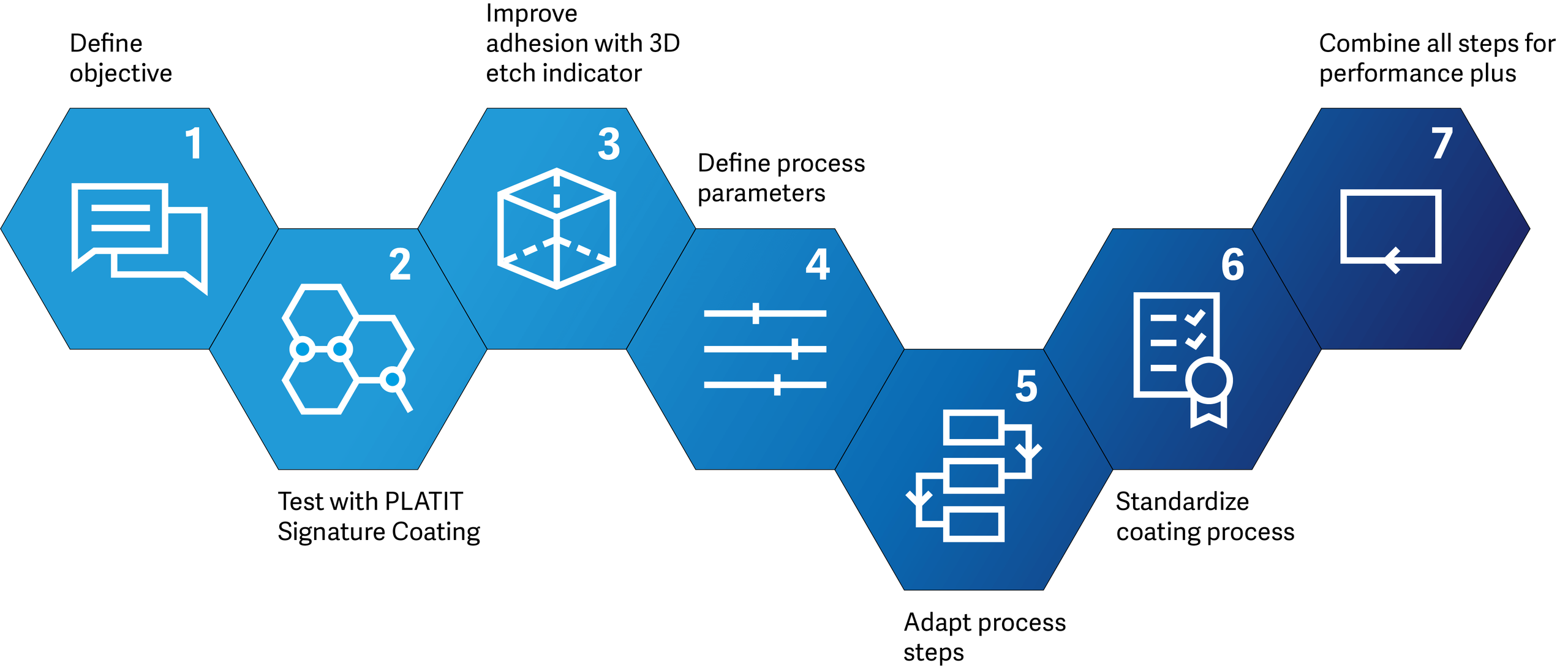

Il video, a partire dal minuto 17:33, spiega in modo più dettagliato le sette fasi del rivestimento ad alte prestazioni.

Rivestimento di utensili a gambo mediante unità PVD PLATIT

Negli ultimi anni gli utensili con gambo, come le frese o le punte, si sono trasformati in utensili ad alte prestazioni. Temperature di lavoro, mezzi di taglio aggressivi, velocità di taglio e velocità di rotazione, tutti questi fattori sono in continuo miglioramento.

Speciali rivestimenti PVD vengono applicati per ottimizzare le proprietà dell'acciaio per utensili in funzione di una specifica applicazione. Si tratta principalmente di rivestimenti duri a base di nitruro di titanio (TiN), carbonitruro di titanio (TiCN) o nitruro di titanio e alluminio (TiAlN), nonché di nitruro di cromo (CrN) e nitruro di alluminio e cromo (AlCrN). Questi materiali sono oggi sempre più utilizzati per soddisfare le proprietà richieste. Ciò consente non solo di produrre una microdurezza più elevata, ma anche di ottenere una maggiore durata degli utensili e di evitare le problematiche dovute ai trucioli asportati.

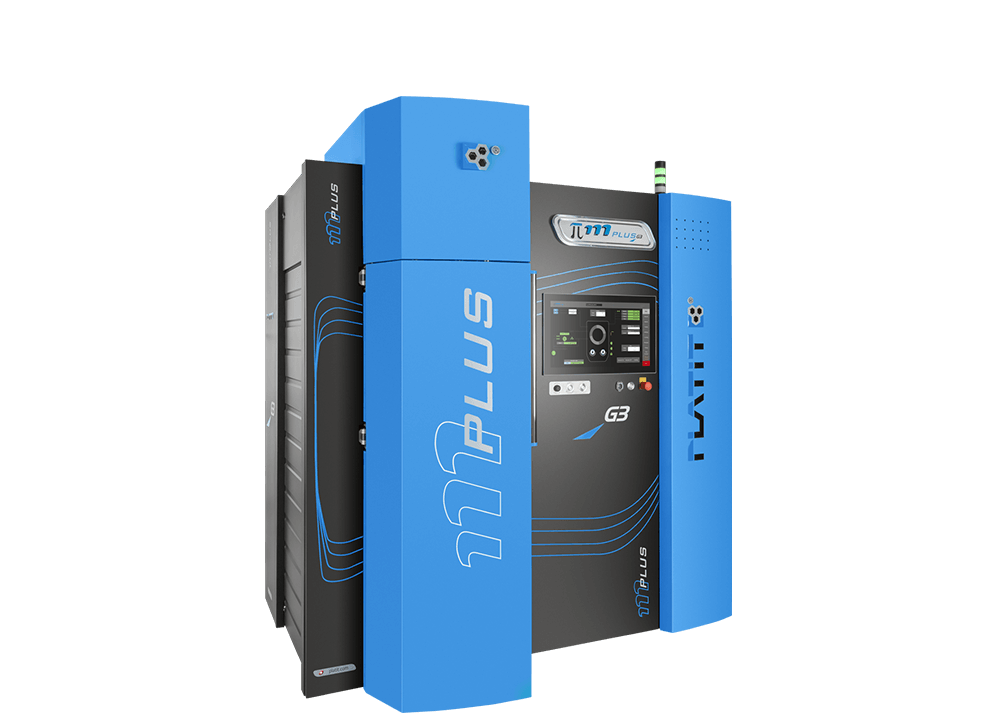

PLATIT inoltre adegua costantemente i sistemi di rivestimento necessari per il rivestimento degli utensili alle esigenze attuali e li sviluppa ulteriormente. Le unità di rivestimento PVD in grado di produrre tali rivestimenti ad alte prestazioni sono tra le migliori al mondo e vengono utilizzate dai produttori di utensili di tutto il mondo.

Sette fasi per un rivestimento ad alte prestazioni

Seguiamo questo concetto di base in 7 fasi per dimostrare ai nostri clienti che possono migliorare il loro status quo.

Tutto parte da una discussione iniziale, un'analisi comparativa e la determinazione di quale sia la sfida da superare nell'applicazione del rivestimento.

Su questa base, rivestiamo gli utensili con un rivestimento che fa parte del nostro portafoglio esistente. Solo dopo aver valutato i primi risultati congiunti, decidiamo insieme se un rivestimento debba essere ulteriormente sviluppato o ottimizzato in relazione alle sfide della rispettiva applicazione.

Ciò include il primo etching di ottimizzazione come parte dello sviluppo del rivestimento PVD. È qui che entra in gioco il nostro indicatore etch. Si tratta di una fase in cui la superficie dell'utensile viene preparata in modo tale da poter aderire molto bene al substrato. Se si confronta una versione con rivestimento standard con una che utilizza un processo di etching ottimizzato per l'applicazione, si nota chiaramente il valore aggiunto dato dal processo di etching dedicato.

Grazie alla nostra esclusiva tecnologia catodica, è possibile definire in modo molto flessibile la proporzione dei diversi componenti della lega nel rivestimento. Per ottenere la massima produttività nella produzione successiva, i componenti della lega vengono miscelati in modo standard in un catodo, in maniera da ridurre al massimo i tempi del processo di rivestimento, con un conseguente effetto positivo sulla durata del ciclo vitale degli utensili.

Infine, oltre allo sviluppo del rivestimento, siamo in grado di adattare il pretrattamento e il post-trattamento dell'utensile esattamente alla vostra specifica applicazione.

Grazie a questo processo, noi garantiamo le vostre prestazioni nel settore del rivestimento PVD e voi ottenete le caratteristiche di rivestimento desiderate sui vostri utensili.

- Discussione della situazione iniziale e definizione dell'obiettivo

- Esecuzione di test con rivestimenti Signature di PLATIT per generare la composizione del rivestimento ideale

- Miglioramento dell'adesione del rivestimento attraverso il trattamento al plasma ottimizzato con l'indicatore 3D etch

- Ottimizzazione di tutti i parametri del rivestimento tramite l’utilizzo del processo di "Sviluppo dei rivestimenti dedicati", ad esempio la struttura del rivestimento, lo spessore del rivestimento e lo strato di adesione funzionale per ridurre l'attrito

- Adattamento delle fasi di processo a monte e a valle, come ad esempio il pretrattamento e il post-trattamento dei bordi taglienti o la lucidatura

- Preparazione per la produzione in serie mediante la selezione di leghe target adeguate

- Eseguire e combinare tutti i passaggi per ottenere il "Rivestimento dedicato" desiderato.